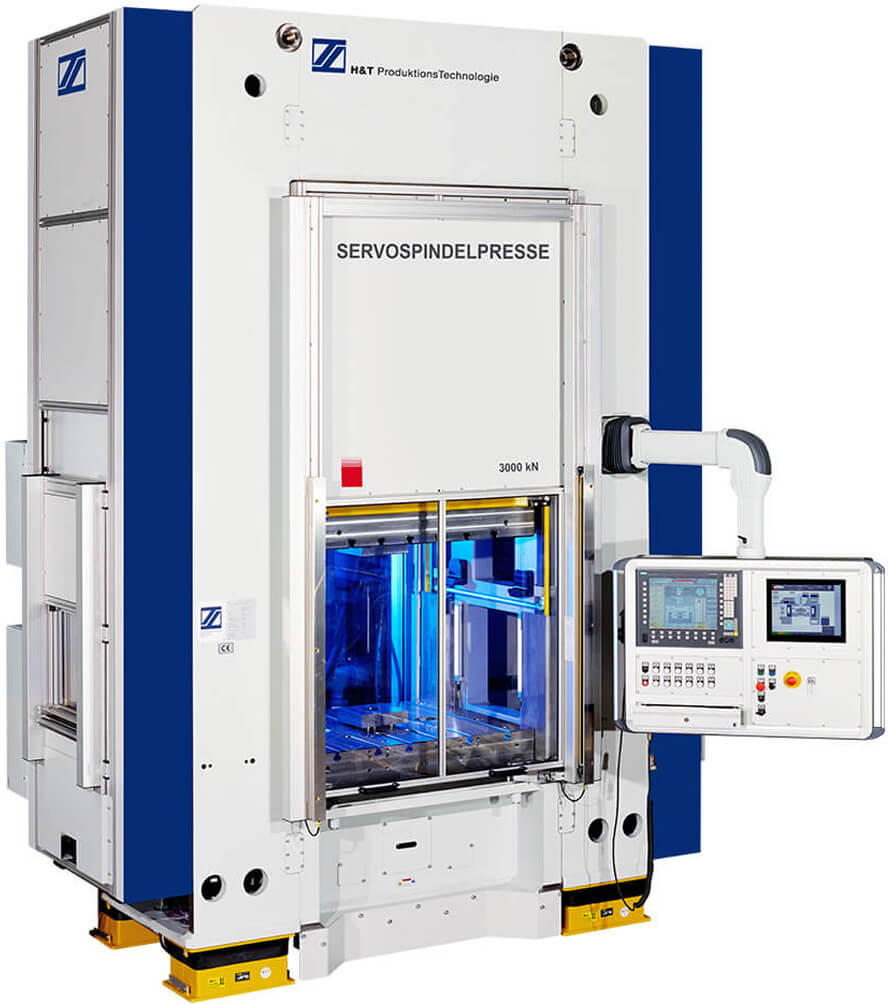

ServoSpindelPresse

Servospindelpressen – Präzision, Flexibilität und Effizienz

Hauptmerkmale:

- Werkzeugwechsel in weniger als 30 Minuten

- Maximale Presskraft ist über den gesamten Hubverlauf verfügbar

- Anpassbarkeit der Presskraft auf das spezifische Bauteil möglich

- Geringste Toleranzabweichungen und reduzierter Werkzeugverschleiß

- Produktspezifische Hubhöhenanpassung, Lage Oberer/ Unterer Totpunkt anpassbar

- Optimierung der Hubzahl durch individuell programmierbare Verfahrgeschwindigkeiten (quasi-sinus, andere Formen)

- Effizientere Produktentwicklung

- Hohe Bandbreite bei Abmessungen der Fertigungsbauteile abdeckbar

- Anpassung an Materialspezifikationen möglich

- Hohe Schnittqualität dank hochpräziser Steuerung der Stößel-Parallelität

- Energieeinsparungen durch Energie-Rückgewinnungstechnologie (Rekuperation)

- Verfügbar von 100 bis 400 Tonnen

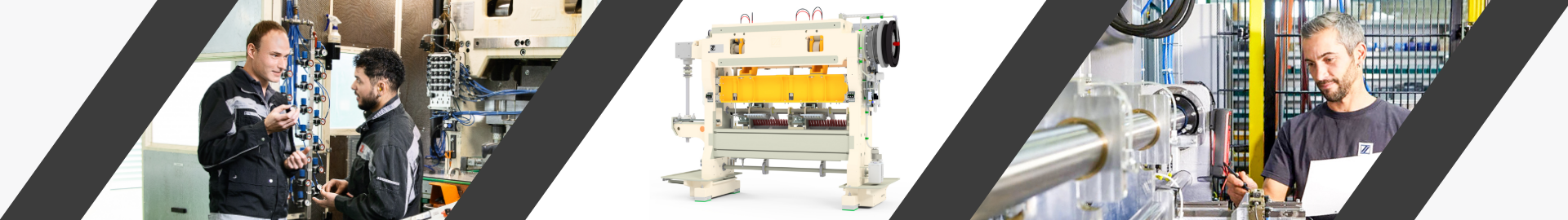

Servospindelpressen von HTPT werden von hochpräzisen Servoantriebsachsen angetrieben, was sie zu den genauesten und dynamischsten Pressen auf dem Markt macht. Dank ihres innovativen Designs, fortschrittlicher Sensoren und intelligenter Steuerungsfunktionen bieten sie eine unvergleichliche Präzision und Wiederholgenauigkeit in Umformungsanwendungen.

Mit einer minimalen Anzahl mechanischer Komponenten gewährleisten diese Pressen niedrige Wartungsanforderungen, reduzierten Verschleiß und eine erhöhte Lebensdauer. Die Möglichkeit, Stößelpositionen, Hubhöhen des Stößels und Verfahrgeschwindigkeiten durch einfache Parameteranpassungen einzustellen, erlaubt maximale Flexibilität – ideal für ein breites Anwendungsspektrum, von filigranen Umformungsprozessen bis hin zu Hochkraftpressvorgängen.

In Forschung und Entwicklung werden unsere Pressen von zahlreichen Instituten für die Metallumformung sowie von Universitäten und führenden Firmen sowohl als Versuchspressen als auch für hochflexible Fertigungslinien und Prozessverkettungen eingesetzt.

Zusätzlich bieten Servospindelpressen einen energieeffizienten Betrieb, da Energie nur während der Bewegung verbraucht wird, was die Energiekosten im Vergleich zu herkömmlichen Pressen erheblich senkt. Ihr geschlossener Regelkreis sorgt für eine Echtzeitüberwachung von Kraft und Position, wodurch die Prozesszuverlässigkeit und Qualitätssicherung weiter verbessert wird.

Ob für präzises Umformen, Montagearbeiten oder hochleistungsfähige industrielle Anwendungen – Servospindelpressen bieten überlegene Steuerung, Effizienz und Anpassungsfähigkeit und setzen damit neue Maßstäbe in der modernen Pressentechnik.

Energiemanagementsystem

Temporäre Speicherung der kinetischen Energie in Kondensatoren und daraus resultierende Reduzierung der angeschlossenen Leistung.

Maximale Presskraft in jeder Hubposition – Maximale Arbeitskapazität bei jeder Geschwindigkeit

Für eine optimale Anpassung an den Arbeitsbereich des Werkzeugs – Ermöglicht sowohl die schonende Verarbeitung empfindlicher Materialien als auch sanfte Stanzvorgänge.

Minimaler Matrizenabstand

Maximale Tonnage über den gesamten Hub, eine bessere Verteilung der einzelnen Presskraftkomponenten innerhalb der Matrize. Für dasselbe Ergebnis wird im Vergleich zu herkömmlichen Pressen weniger Tonnage benötigt.

Konfigurierbare mechanische Basis

Die Maschine wird individuell an die Bedürfnisse von heute und morgen angepasst, um eine zukunftssichere Produktion zu gewährleisten.

Antriebsdynamik

Individuelle dynamische Funktionen sind parametrisierbar, um maximale Presseneffizienz zu erreichen – dies ermöglicht hohe Flexibilität bei unterschiedlichen Produkten.

Aktive Stößelpositionskontrolle

Aktive Kompensation von Rahmenelastizität und Torsion im Echtzeitmodus bei unterschiedlichen Lasten, Geschwindigkeiten und Temperaturen.

Schneller Werkzeugwechsel

Minimierung der Werkzeugwechselzeit auf ca. 30 Minuten

Energiemanagementsystem

Temporäre Speicherung der kinetischen Energie in Kondensatoren und daraus resultierende Reduzierung der angeschlossenen Leistung.

Maximale Presskraft in jeder Hubposition – Maximale Arbeitskapazität bei jeder Geschwindigkeit

Für eine optimale Anpassung an den Arbeitsbereich des Werkzeugs – Ermöglicht sowohl die schonende Verarbeitung empfindlicher Materialien als auch sanfte Stanzvorgänge.

Minimaler Matrizenabstand

Maximale Tonnage über den gesamten Hub, eine bessere Verteilung der einzelnen Presskraftkomponenten innerhalb der Matrize. Für dasselbe Ergebnis wird im Vergleich zu herkömmlichen Pressen weniger Tonnage benötigt.

Konfigurierbare mechanische Basis

Die Maschine wird individuell an die Bedürfnisse von heute und morgen angepasst, um eine zukunftssichere Produktion zu gewährleisten.

Antriebsdynamik

Individuelle dynamische Funktionen sind parametrisierbar, um maximale Presseneffizienz zu erreichen – dies ermöglicht hohe Flexibilität bei unterschiedlichen Produkten.

Aktive Stößelpositionskontrolle

Aktive Kompensation von Rahmenelastizität und Torsion im Echtzeitmodus bei unterschiedlichen Lasten, Geschwindigkeiten und Temperaturen.

Schneller Werkzeugwechsel

Minimierung der Werkzeugwechselzeit auf ca. 30 Minuten

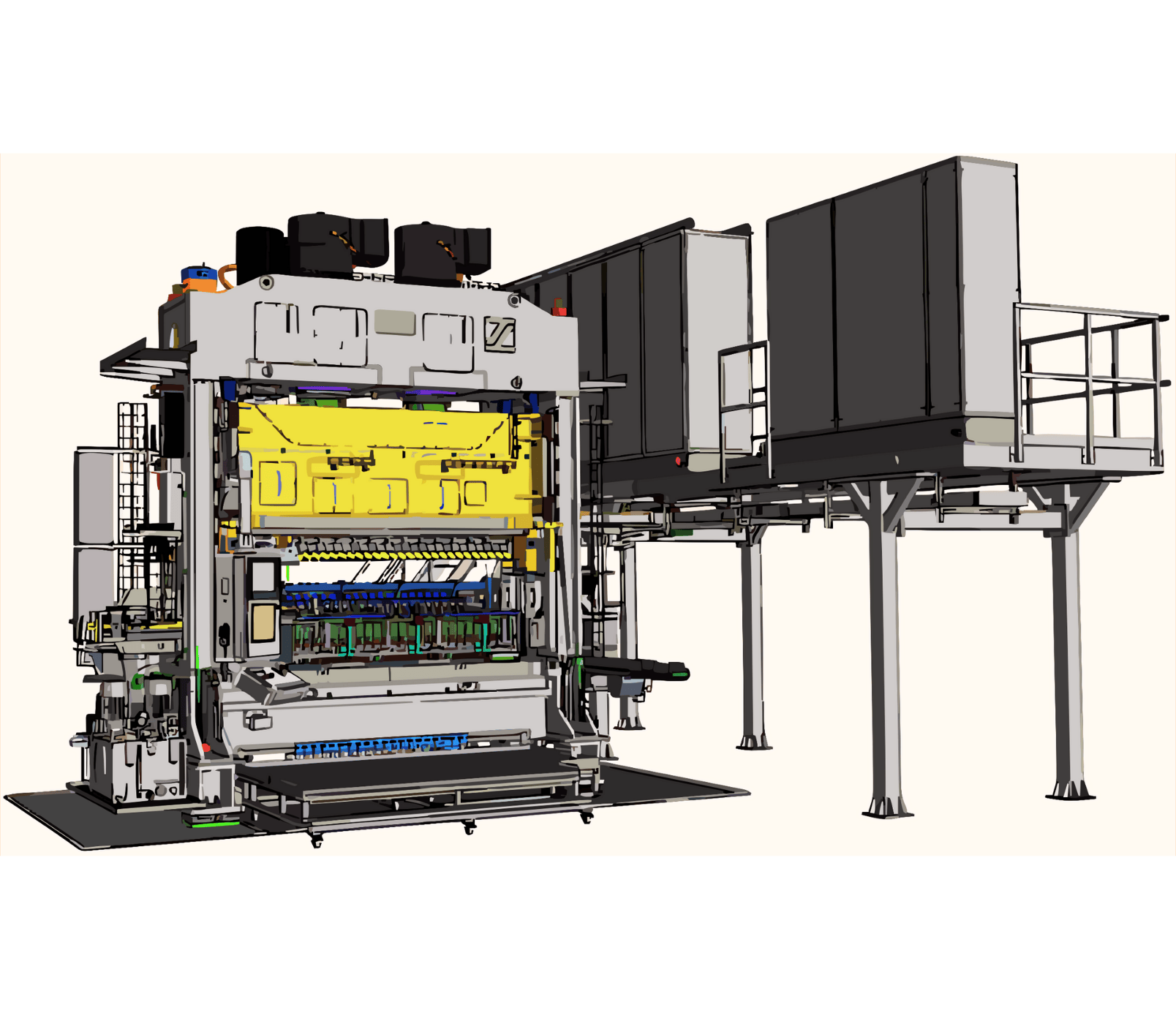

Mehrstufen- Pressen – Präzision und Flexibilität für komplexe Anwendungen

Hauptmerkmale:

- Flexibilität bei Werkzeugwechsel in weniger als 30 Minuten

- Maximale Presskraft ist über den gesamten Hubverlauf verfügbar

- Reduzierte Tonnage durch individuelle Verteilung der Kraftkomponenten

- Geringste Toleranzabweichungen und reduzierter Werkzeugverschleiß

- Beliebige Hubpositionen und -höhen, große Auswahl an Matrizen

- Erhöhung der Hubzahl durch individuell programmierbare Bewegungssegmente

- Effizientere Produktentwicklung

- breite Palette an herstellbaren Teilen

- Hohe Schnittqualität dank hochpräziser Steuerung der Stößelparallelität

- Energieeinsparungen durch Energie-Rückgewinnungstechnologie

Mehrstufige Pressen (MSP) vereinen alle technischen Vorteile von Servospindelpressen (SSP) und sind speziell für Transfer- und Mehrwerkzeuganwendungen konzipiert. Ihre servoangetriebenen Zusatzachsen arbeiten unabhängig voneinander, was eine äußerst flexible und präzise Bewegungssteuerung ermöglicht und sie ideal für komplexe Umform- und Montageprozesse macht.

Dank ihres modularen und anpassbaren Designs bieten MSPs eine unvergleichliche Vielseitigkeit für zukünftige Anwendungen. Die Möglichkeit, mehrere Umformstufen individuell zu steuern, gewährleistet eine optimierte Prozessabfolge und ermöglicht die Herstellung komplexer Komponenten mit außergewöhnlicher Genauigkeit und Wiederholbarkeit.

Das automatisierte Schnellwechselsystem reduziert zudem die Stillstandszeiten erheblich, da Werkzeug- und Produktwechsel schnell und effizient durchgeführt werden können. Dies erhöht die Gesamtproduktivität, ohne die maximale Prozesszuverlässigkeit zu beeinträchtigen.

Mit fortschrittlichen Steuerungsfunktionen, energieeffizienter Servotechnologie und präziser Bewegungskoordination setzen Mehrstufige Pressen neue Maßstäbe in der Hochleistungsumformtechnik und bieten eine zukunftssichere Lösung für anspruchsvolle industrielle Anwendungen.

Energiemanagementsystem

Temporäre Speicherung und Reduzierung der angeschlossenen Leistung.

Kraftübertragungschwerpunkt, Anzahl und Position

Für eine optimale Anpassung an den Arbeitsbereich des Werkzeugs

Stößelpositionskontrolle

Kompensation von Rahmenelastizität und Torsion im Echtzeitmodus

Minimalster Matrizenabstand

Durch hochpräzise Ramsteuerung und aktive Rampositionskontrolle wird ein minimaler Matrizenabstand erzielt, was zu erstklassiger Schnittqualität und geringem Matrizenverschleiß führt.

Tonnageverteilung über den Hub

Maximale Tonnage über den gesamten Hubverlauf, bessere Verteilung der einzelnen Presskraftkomponenten innerhalb der Matrize. Weniger Tonnage erforderlich als bei herkömmlichen Pressen.

Antriebsdynamik

Individuelle dynamische Funktionen sind parametrisierbar, um maximale Presseneffizienz zu erreichen.

Schneller Werkzeugwechsel

Minimale Wechselzeiten, kein Verlust von Einrichtungseinstellungen und geringerer Personalbedarf für den Werkzeugwechsel

Energiemanagementsystem

Temporäre Speicherung und Reduzierung der angeschlossenen Leistung.

Kraftübertragungschwerpunkt, Anzahl und Position

Für eine optimale Anpassung an den Arbeitsbereich des Werkzeugs

Stößelpositionskontrolle

Kompensation von Rahmenelastizität und Torsion im Echtzeitmodus

Minimalster Matrizenabstand

Durch hochpräzise Ramsteuerung und aktive Rampositionskontrolle wird ein minimaler Matrizenabstand erzielt, was zu erstklassiger Schnittqualität und geringem Matrizenverschleiß führt.

Tonnageverteilung über den Hub

Maximale Tonnage über den gesamten Hubverlauf, bessere Verteilung der einzelnen Presskraftkomponenten innerhalb der Matrize. Weniger Tonnage erforderlich als bei herkömmlichen Pressen.

Antriebsdynamik

Individuelle dynamische Funktionen sind parametrisierbar, um maximale Presseneffizienz zu erreichen.

Schneller Werkzeugwechsel

Minimale Wechselzeiten, kein Verlust von Einrichtungseinstellungen und geringerer Personalbedarf für den Werkzeugwechsel

Bleibatteriemarkt – durchgängiges Gitterstanzsystem für positive Gitter

Hauptmerkmale:

- geringer Energiebedarf

- Marktführende Präzision für lange Werkzeugstandzeiten, Gewichtspräzision, Radiuspräzision

- keine Nutzung von Stanzölen nötig

- Pro Hub 4 Platten

- Stanzen von Reinbleigittern und Bleilegierungsgittern

- Einfachgitterkonfiguration möglich

- Doppelweitgitterkonfiguration möglich

- schräge Gittergeometrien möglich

- schneller Werkzeugwechsel verfügbar

Stanzgitter werden in jeder Art von Bleibatterie auf dem Markt eingesetzt

- Automobil

- Ventil regulierte Bleibatterien

- Motorrad

- kleine Motoren

- Industrielle Anwendungen, z.B. Gabelstapler

- Stationäre Energiespeichersysteme

- Militärische Anwendungen